运动规律对比分析

运动规律的选择是凸轮设计的灵魂,直接决定机构的动态性能。无论您选择何种从动件类型,一个平稳的运动规律都是高性能设计的基础。

关键参数与从动件类型

掌握基本参数和从动件类型是设计的前提。从动件的选择将直接影响后续压力角和曲率半径的计算与约束。

从动件类型

直动滚子从动件

从动件沿直线往复运动。滚子将滑动摩擦转为滚动摩擦,显著减小磨损,适合高速、重载场合。

摆动滚子从动件

从动件绕一固定点摆动。结构紧凑,但运动和力的分析较直动复杂。

平底从动件

从动件与凸轮接触面为平面。结构简单,受力好,无侧向力。但存在“根切”风险。

基本几何参数

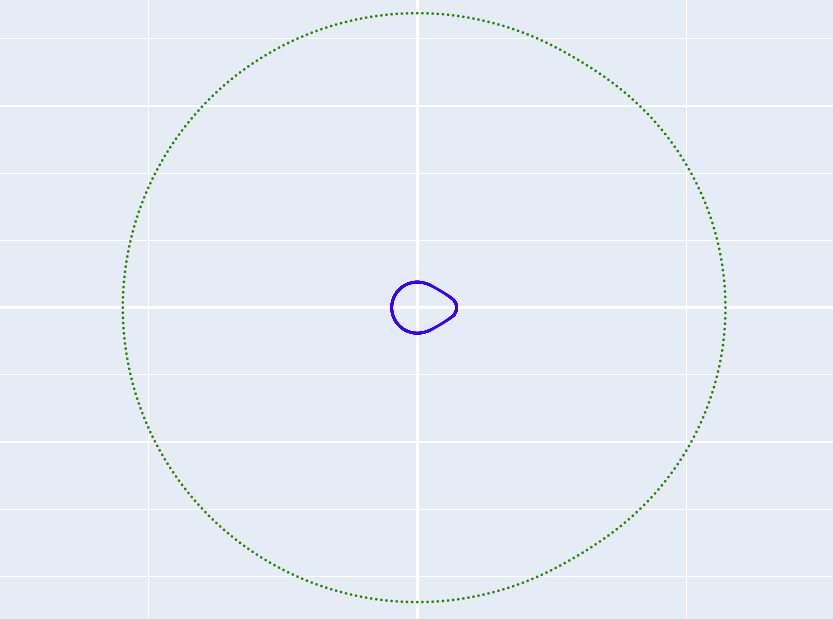

基圆半径 (r_b)

与凸轮轮廓相切的最小圆。决定机构尺寸,是优化压力角和曲率的关键。

从动件行程 (h)

从动件从最低点到最高点的总位移。是设计要实现的主要功能目标。

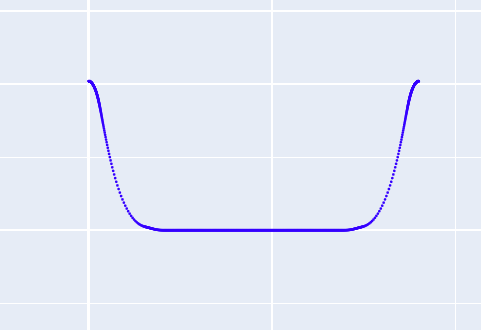

行程角 (β)

凸轮在从动件完成特定运动阶段(如升程)时所转过的角度。

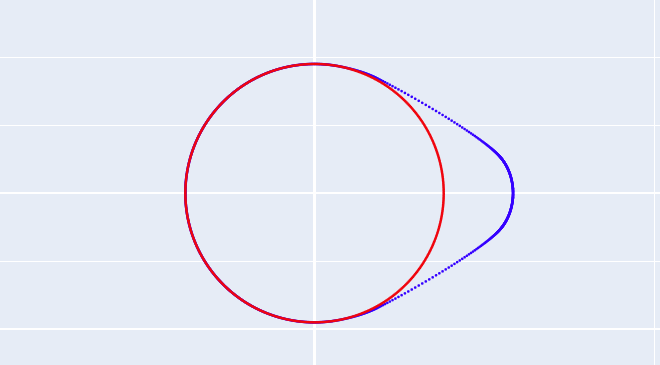

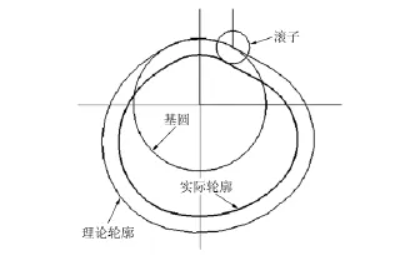

理论轮廓

滚子中心的运动轨迹。由运动规律直接导出,是设计的“骨架”。

实际轮廓

凸轮的物理工作表面,是滚子外缘包络理论轮廓线形成。

滚子半径 (r_r)

滚子从动件上滚子的半径。它决定了实际轮廓与理论轮廓的偏置距离。

核心设计约束(因从动件而异)

一个理论上完美的运动规律,必须在物理世界中可行。压力角和曲率半径是两大生命线,它们的具体约束和失效模式与您选择的从动件类型密切相关。

压力角 (α): 传动效率的标尺

对于滚子从动件:压力角是力法线与速度方向的夹角,过大(> 30°-35°)会导致侧向力剧增,引发磨损甚至“自锁”。

对于平底从动件:理论上无侧向力,压力角始终为0°。这是其主要优点。

曲率半径 (ρ): 轮廓完整性的保证

对于平底从动件:轮廓必须处处外凸,若最小曲率半径ρ_min ≤ 0,将发生“根切”,破坏运动规律。这是其主要设计限制。

对于滚子从动件:为避免干涉和过大接触应力,凸轮凹处轮廓曲率半径必须大于滚子半径 (ρ_concave > r_roller)。

现代化设计流程

凸轮设计是一个严谨的迭代过程。以下是基于现代CAD/CAE工具的系统化工作流程。从动件类型的选择是流程中的关键决策点。